La limpieza codificada por colores es el método mediante el cual se asigna un color a cada zona dentro de un espacio, con el objetivo de que el proceso de limpieza sea más higiénico. Así, cada color es exclusivo para su zona y reduce los problemas de contaminación cruzada.

Combate la contaminación cruzada, los espacios desordenados, la baja producción e incluso la intoxicación con las siguientes ventajas que brinda la codificación del color:

- Mejor presencia de la imagen de la empresa en el mercado

- Organización y mayor productividad en el área

- Lenguaje de higiene universal

- Correcta higiene

El proceso de codificación por colores en la industria va ganando relevancia como medida de control preventivo práctica y eficiente.

A pesar de que el código de color no es una regla estandarizada ni un requerimiento, cuando está bien implantado, además de favorecer a la seguridad, es también un factor apreciado en las auditorías.

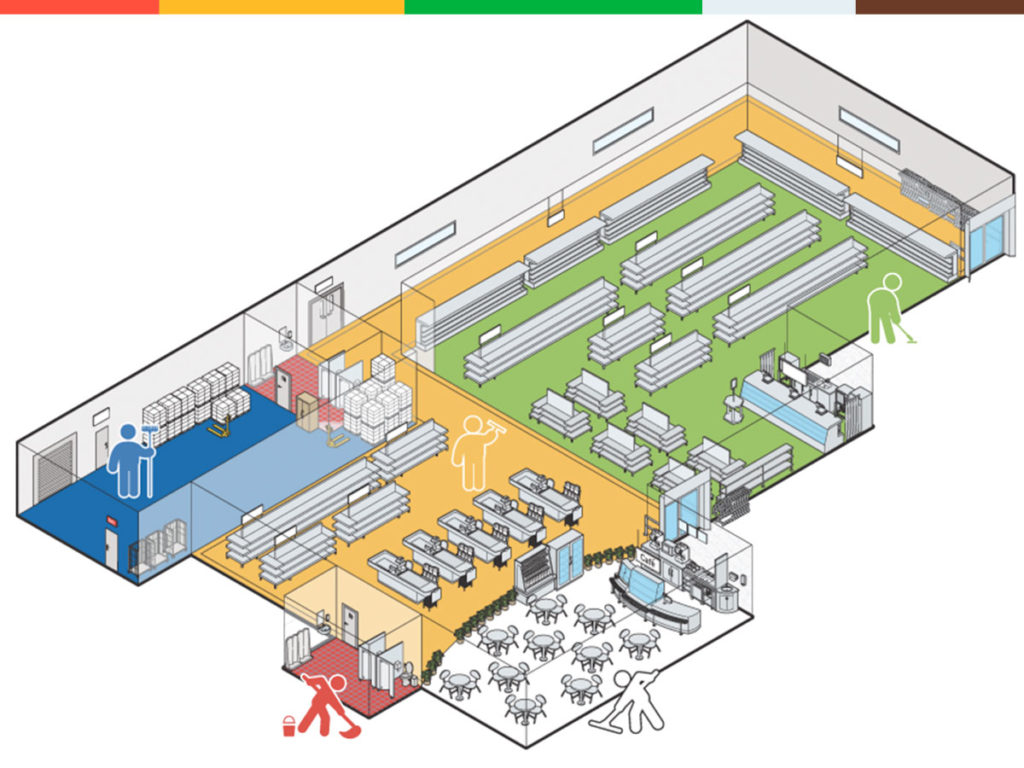

Las herramientas de limpieza codificadas por colores pueden asignarse a cada Punto de Control Crítico para mantener separados los alérgenos o posibles fuentes de contaminación microbiana. Por ejemplo, podemos asignar el azul a una sección de uso general, como pasillos de acceso o el área de recepción y el amarillo para el área de cocina o comedor. Este sencillo indicador ayuda a asegurar que un cepillo utilizado para limpiar una superficie probablemente con cierta carga bacteriana, no se use para limpiar la superficie donde se manipula el producto cocinado.

Codificar por colores es una solución fácil y sencilla para garantizar que las herramientas y los equipos de limpieza no se intercambien entre espacios de trabajo.

Mantener una eficiencia alta y disminuir los errores con un lenguaje universal.

Además de formar a los empleados para que aprendan y recuerden las relaciones entre colores y zonas o productos, es muy recomendable señalizar de forma clara y concisa esas relaciones mediante letreros, que puedan ser consultados rápidamente por el personal para recordar qué color se asigna a cada zona.

Una codificación sencilla con poca gama de colores asegurará el éxito

El éxito de la codificación por colores como control preventivo puede ser nulo si los colores no se eligen de forma inteligente. La utilidad de esta práctica proviene de su simplicidad y, por ejemplo, elegir demasiados colores o tener asignaciones de colores complicadas puede confundir esta claridad.

Es muy aconsejable limitar la cantidad de colores a 3-5 en instalaciones pequeñas o medianas. En el caso de las plantas de procesamiento de alimentos más grandes, es igualmente importante mantener en un rango pequeño la cantidad de colores que cada empleado debe recordar en sus tareas diarias.

El reconocimiento instantáneo es uno de los mayores beneficios de las herramientas codificadas por colores y complicarlo, por ejemplo añadiendo asignaciones de color secundarias o mezclando las asignaciones, puede reducir su efectividad.

Así mismo, cualquier plan de codificación de colores debe tener en cuenta el daltonismo. Evite emparejar rojo y verde juntos, ya que esta es la forma más común de daltonismo. También es importante tratar de evitar emparejar tonos de color que estén muy cercanos, como azul y violeta.

El negro es una excelente opción para suelos y desagües, ya que estas herramientas se usarán con productos químicos agresivos en áreas con gran potencial de contaminación y no deben mezclarse con ningún otro color.

Formación para el uso de programas de codificación de colores

Cuando se introduce un plan de codificación por colores, la formación para seguirlo correctamente debe iniciarse poco antes de que las herramientas marcadas se empiecen a utilizar. Para evitar confusiones, es mejor implementar el programa todo de una sola vez y anunciar una fecha de inicio clara.

Todos los empleados deben saber que colores deben utilizar en sus tareas, así como la forma en que deben almacenar y cuidar sus herramientas.

Paralelamente, se debe enseñar a los empleados por qué la codificación por colores puede ayudar a aumentar la seguridad de los alimentos y a facilitarles el trabajo. Los conceptos deben establecerse de forma sencilla y clara, y deben combinarse con información sobre lo peligrosa que puede ser la contaminación cruzada y la importancia de seguir los procedimientos de higiene correctamente.

Una vez que el programa está implementado y funcionando, la formación deberá refrescarse como mínimo una vez al año. También es necesario repetir la formación cuando se produce un incidente en el que se usa una herramienta de color incorrecta, incluso si el error se detecta antes de que origine daños. Cuando se produce un cambio en el programa, los trabajadores deben recibir de nuevo la formación en cada paso del proceso, incluso en áreas donde no haya cambiado nada.